撕碎机刀片在破碎硬物时的保护策略需从材料选型、结构设计、操作规范及维护管理四方面综合考量,以下是具体措施:

一、优化刀片材料与工艺

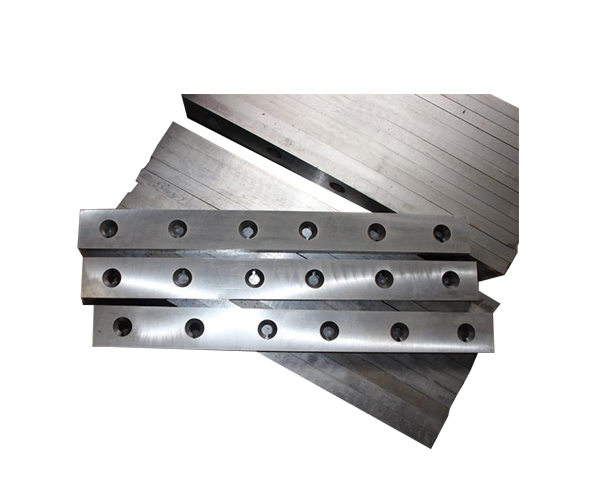

1. 选用高硬度耐磨材料:优先采用合金工具钢(如Cr12MoV、SKD11)或高速钢,通过真空热处理使硬度达到HRC58-62,表面渗碳或涂层(如碳化钨)可提升抗冲击性。

2. 精密加工工艺:采用慢走丝线切割确保刃口精度,刀体进行应力消除处理,避免脆性断裂。建议刀片厚度不低于20mm以增强刚性。

二、科学化结构设计

1. 动态力学平衡设计:采用交错式刀轴布局,使冲击载荷分散至多个接触点。刀刃角度控制在30-45°,硬质合金刀头镶嵌式设计可针对性强化刃部。

2. 模块化可逆结构:双面刀片配合180°旋转安装功能,实现磨损面切换,利用率提升40%以上。配备液压调节系统,实时监控刀片间隙(建议0.5-1.5mm)。

三、智能操作控制

1. 变频调速系统:匹配物料硬度自动调节转速,硬质金属建议控制在15-25rpm,配合扭矩限制器在超载时自动停机。

2. 预筛分装置:加装金属探测仪与振动筛,分离超规格物料(如莫氏硬度>7的合金件),避免直接冲击刀片。进料口设置缓冲挡板降低瞬时冲击力。

四、预防性维护体系

1. 数字化监测:安装振动传感器与红外测温仪,设定振动值>4mm/s或温升>60℃时触发预警。采用工业内窥镜定期检查刀片微观裂纹。

2. 梯度更换策略:建立刀片磨损数据库,当刃口倒角>2mm或崩缺面积>5%时强制更换。建议备件库存保持3组以上,采用交叉换位法延长整体寿命。

通过上述系统性防护措施,配合操作人员每班次的润滑保养(推荐二硫化钼高温润滑脂),可使刀片寿命延长2-3倍,同时降低30%以上的能耗成本。需特别注意,处理高硅含量物料时需额外增加水冷系统,防止热应力累积导致刀片失效。